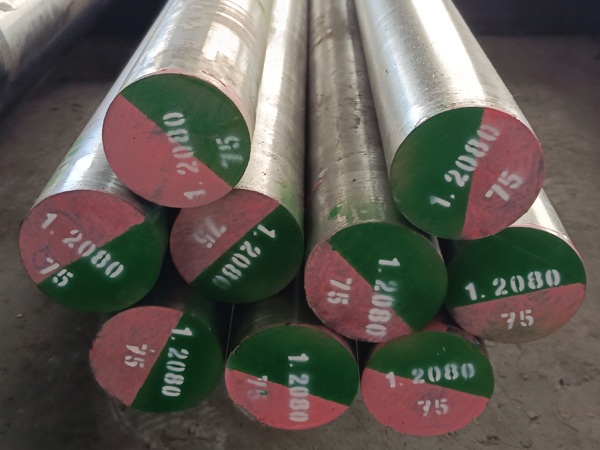

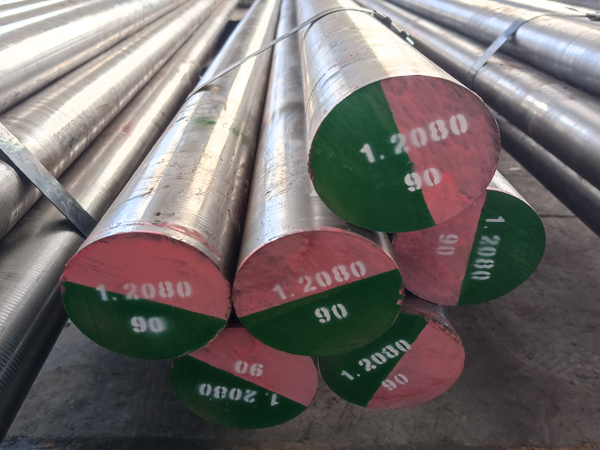

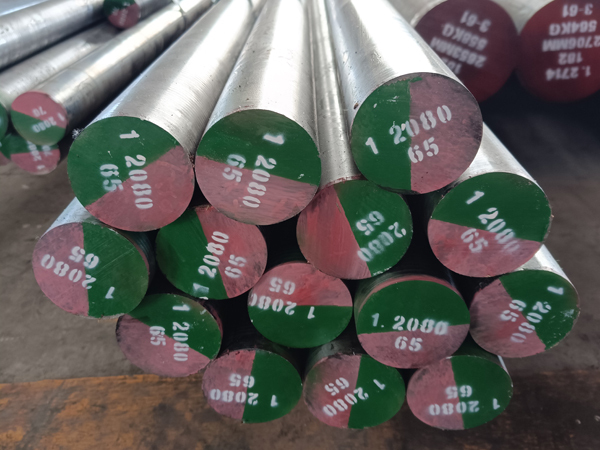

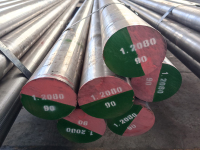

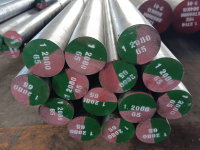

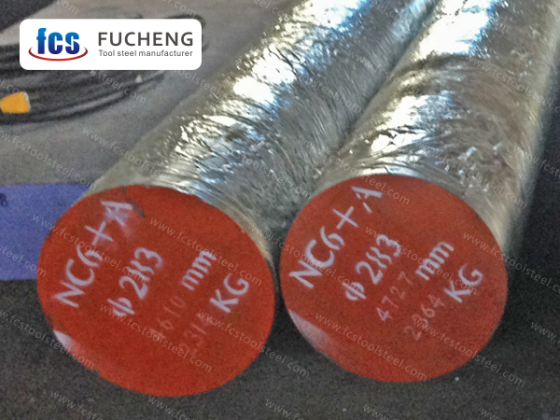

Nástrojová oceľ 1.2080

Oceľ 1.2080 má vysokú odolnosť proti opotrebeniu a dlhú životnosť a je vhodná pre rôzne raznice na lisovanie za studena, čepele na strihanie za studena, dosky na naberanie závitov a iné zložité a prípadne deformované matrice nástrojov.

- fucheng steel

- Čína

- 1 mesiac

- 2000 ton/mesiac

- informácie

- Video

1.2080 NÁSTROJOVÁ OCEL / x210 cr12 oceľ

| Tavenie a spôsob výroby: | LF+VD+Kované |

| Dodacia podmienka: | Žíhané |

| Tvrdosť dodávky: | ≤255 HBS |

| Štandard testu UT: | september 1921-84 Trieda 3 D/d,E/e |

1.2080 POROVNANIE TRIEDY OCELE A POROVNANIE CHEMICKÉHO ZLOŽENIA

| Štandardná/trieda ocele | Chemické zloženie(%) | ||||

| C | A | Mn | Cr | ||

| DIN/W-č. | X153CrMo12/1.2080 | 1,9 až 2,20 | 0,10 až 0,40 | 0,15 až 0,45 | 11,0 až 12,0 |

| ASTM | D3 | 2,0 až 2,35 | 0,10 až 0,60 | 0,20 až 0,60 | 11,0 až 13,5 |

| ON | SKD1 | 1,9 až 2,20 | 0,10 až 0,60 | 0,20 až 0,60 | 11,0 až 13,0 |

APLIKÁCIA

Oceľ 1.2080 má vysokú odolnosť proti opotrebeniu a dlhú životnosť a je vhodná pre rôzne raznice na lisovanie za studena, čepele na strihanie za studena, dosky na naberanie závitov a iné zložité a prípadne deformované matrice nástrojov.

Proces tepelného spracovania 1,2080 za studena spracovateľnej ocele

Oceľ na lisovanie za studena sa používa hlavne na procesy, ako je dierovanie, naťahovanie, ohýbanie, vytláčanie za studena, hlavičkovanie za studena, valcovanie drôtov a ohýbanie kovových alebo nekovových materiálov. Preto sa vyžaduje, aby forma mala vysokú pevnosť, vysokú odolnosť proti opotrebovaniu a dostatočnú húževnatosť na zabezpečenie jej životnosti. Oceľ 1.2080 je široko používaná ako univerzálna forma na tvárnenie za studena v hromadnej výrobe a zvyčajne existujú dve metódy tepelného spracovania: metóda primárneho kalenia (nízke ochladzovanie + nízka výťažnosť) a metóda sekundárneho kalenia (vysoké ochladzovanie + vysoká výťažnosť).

Teplota kalenia pri jednorazovej metóde kalenia je 1020 ~ 1040 stupňov a teplotu temperovania je možné zvoliť podľa požiadaviek formy. Formy na lisovanie za studena, ktoré vyžadujú vysokú tvrdosť a odolnosť proti opotrebeniu, sa vo všeobecnosti temperujú pri nízkej teplote 160 ~ 180 stupňov a tvrdosť po temperovaní môže dosiahnuť 60 HRC alebo vyššiu. Pre lisovacie formy, ktoré vyžadujú vysokú tvrdosť a určitý stupeň húževnatosti, je možné použiť popúšťanie pri 250-270 stupňoch a tvrdosť po popúšťaní môže dosiahnuť HRC58-60. Pre formy, ktoré odolávajú vysokej rázovej húževnatosti, je možné použiť vysokoteplotné popúšťanie pri 520 stupňoch a tvrdosť po popúšťaní je HRC55-57.

Teplota kalenia pri metóde sekundárnej tvrdosti je 1080-1120 stupňov. V dôsledku prítomnosti veľkého množstva zvyškového austenitu v kalenej oceli je tvrdosť relatívne nízka (HRC42-45). Viacnásobným (3-5 krát) vysokoteplotným popúšťaním sa zvyškový austenit premení na martenzit, čo vedie k sekundárnemu kaleniu. Tvrdosť je možné zvýšiť na HRC59-64, čo je vhodné najmä pre časti foriem, ktoré vyžadujú červenú tvrdosť. Nevýhodou je slabá rázová húževnatosť, ktorá ovplyvňuje životnosť viacerých razníkov, preto nie je vhodný pre formy na opracovanie za studena.

Vďaka použitiu nízkoteplotného popúšťania pri metóde jednorazového kalenia, hoci tvrdosť môže dosiahnuť HRC60 alebo vyššiu, je teplota popúšťania relatívne nízka a uvoľnenie napätia po kalení nie je dostatočné. Navyše pri následnom spracovaní je ľahké znížiť povrchovú tvrdosť obrobku vplyvom brúsneho tepla, čo ovplyvňuje jeho životnosť.

Takže je prijatá metóda kalenia na strednú teplotu + vysokoteplotné temperovanie, čo je asi 1050 stupňov Celzia kalenie a tvrdosť po kalení je HRC63. Potom použite vysokoteplotné popúšťanie pri teplotách v rozmedzí od 500 do 520. Vzhľadom na skutočnosť, že tvrdosť po sekundárnom kalení a popúšťaní môže dosiahnuť HRC 60 alebo vyššiu, je teplota kalenia pri tomto procese nižšia ako pri metóde sekundárneho kalenia. Po tepelnom spracovaní je pevnosť formy vyššia a má tiež určitý stupeň húževnatosti. Navyše kvôli dostatočnému odľahčeniu napätia po vysokoteplotnom temperovaní nie je ľahké prasknúť pri následnom výbojovom obrábaní drôtovým rezaním, žíhanie nie je jednoduché pri brúsení a povrch môže byť potiahnutý titánom, ktorý bol aplikovaný vo výrobe na do určitej miery.