- Domov

- >

- Produkty

- >

- Nástrojová oceľ D3

- >

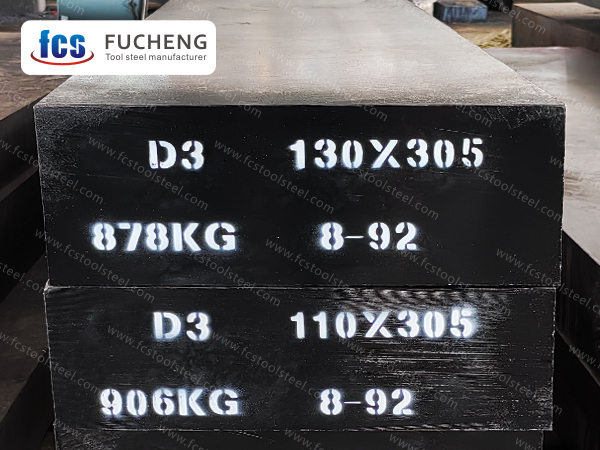

Nástrojová oceľ D3

Oceľ D3 je vhodná na konkávne a konvexné formy, napínacie a vysekávacie formy, valčeky na drôty, razníky, nožnice atď. so zložitými tvarmi.

- fucheng steel

- Čína

- 1 mesiac

- 2000 ton/mesiac

- informácie

- Video

D3 NÁSTROJOVÁ OCEĽ

| Metóda tavenia a výroby: | LF+VD+Kované |

| Stav dodania: | Žíhané |

| Tvrdosť pri dodaní: | ≤255 HBS |

| Testovací štandard UT: | September 1921-84 Trieda 3 D/d,E/e |

POROVNANIE TRIEDY OCELE D3 A POROVNANIE CHEMICKÉHO ZLOŽENIA

| Štandardná/trieda ocele | Chemické zloženie (%) | ||||

| C | A | Minnesota | Kr | ||

| ASTM | D3 | 2,0~2,35 | 0,10~0,60 | 0,20~0,60 | 11,0~13,5 |

| DIN/W-č. | X153CrMo12/1.2080 | 1,9~2,20 | 0,10~0,40 | 0,15~0,45 | 11,0~12,0 |

| ON | SKD1 | 1,9~2,20 | 0,10~0,60 | 0,20~0,60 | 11,0~13,0 |

APLIKÁCIA

Oceľ D3 sa používa hlavne na výrobu vysoko odolných a vysoko presných foriem na tvárnenie za studena, obzvlášť vhodných pre pracovné podmienky s vysokým zaťažením, ako sú raziace nástroje, nástroje na hlboké ťahanie a nástroje na extrúziu za studena. Vynikajúca odolnosť ocele D3 proti opotrebeniu ju robí vynikajúcou pri lisovaní tvrdých materiálov, ako sú kremíkové oceľové plechy a plechy z nehrdzavejúcej ocele.

Oceľ D3 sa tiež bežne používa na výrobu presných meracích nástrojov (ako sú blokové meradlá, meradlá), rezných nástrojov (ako sú nože na strihanie) a vložiek odolných voči opotrebeniu pre formy na plastové formy.

CHARAKTERISTIKA OCELE D3

Keďže je oceľ na tvárnenie za studena s vysokým obsahom uhlíka a chrómu, jej vlastnosti možno komplexne analyzovať od zloženia materiálu, mechanických vlastností až po aplikačný výkon. Oceľ D3 zaujíma dôležité postavenie v oblasti výroby foriem vďaka svojmu jedinečnému pomeru legujúcich zliatin a reakcii na tepelné spracovanie.

Chemické zloženie ocele D3 zdôrazňuje jej odolnosť voči opotrebovaniu s obsahom uhlíka 2,00 – 2,35 % v kombinácii s 12 % chrómu, čím sa vytvára veľké množstvo karbidov typu M7C3. Mikroštruktúra ocele D3 dáva materiálu extrémne vysoký potenciál tvrdosti, ktorý po kalení dosahuje 60 – 62 HRC, s objemovým podielom karbidov presahujúcim 15 %, čo je špičková úroveň medzi podobnými druhmi ocele.

Charakteristiky procesu tepelného spracovania ocele D3 sa vyznačujú úzkym kalením (940 – 980 ℃), ktoré vyžaduje kalenie v oleji alebo postupné kalenie, aby sa zabránilo praskaniu. Sekundárny kalenie ocele D3 je významné a tvrdosť vrcholí po popúšťaní pri 500 ℃. Ak však prekročí 550 ℃, výkon sa prudko zníži v dôsledku agregácie karbidov, čo si vyžaduje presné riadenie procesu.

Odolnosť proti opotrebovaniu možno považovať za najvýraznejšiu výhodu ocele D3 a jej životnosť môže v testoch dierovania hliníkových plechov dosiahnuť 1,8-násobok životnosti ocele SKD11. Jej mechanizmus opotrebovania spočíva hlavne v odlupovaní karbidov a jej schopnosť udržiavať drsnosť povrchu je vynikajúca. Oceľ D3 je obzvlášť vhodná pre náročné pracovné podmienky, ako sú presné raziace nástroje a ťažné nástroje.

Oceľ D3 vykazuje vynikajúcu pevnosť v tlaku, ktorá pri izbovej teplote dosahuje viac ako 2500 MPa. Avšak rázová húževnatosť je relatívne slabá (približne 15 J/cm² pre vzorky bez zárezov) a pri jej použití na časti foriem s koncentráciou napätia je potrebná opatrnosť. Oceľ D3 sa zvyčajne odporúča pre scenáre statického alebo mierneho rázového zaťaženia.

Pokiaľ ide o rozmerovú stabilitu, miera deformácie kalením ocele D3 je približne 0,15 % až 0,25 %, čo je menej ako u väčšiny legovaných nástrojových ocelí. Oceľ D3 dokáže znížiť následné namáhanie pri spracovaní predhriatím (600 ℃ × 2 h) a konečnú rozmerovú odchýlku presných foriem je možné regulovať v rozmedzí ± 0,02 mm/m.

Obrábanie ocele D3 vykazuje polarizáciu: žíhaný stav (≤ 255HB) má dobrý sústružnícky výkon, ale kalený stav vyžaduje použitie rezných nástrojov CBN. Pri elektroerozívnom obrábaní ocele D3 sa náchylná k tvorbe bielej vrstvy, ktorú je potrebné odstrániť starnutím pri teplote 160 – 180 ℃.

Oceľ D3 má lepšiu odolnosť proti korózii ako bežná nástrojová oceľ a jej 12 % obsah chrómu jej umožňuje vytvárať pasívny film vo vlhkom prostredí. V porovnaní s nehrdzavejúcou oceľou si však dlhodobé vystavenie chladiacej kvapaline stále vyžaduje povrchovú úpravu. Na zvýšenie ochrany sa odporúča použiť chrómovanie alebo PVD povlak.